Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента.

На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве.

Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе.

Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию.

В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

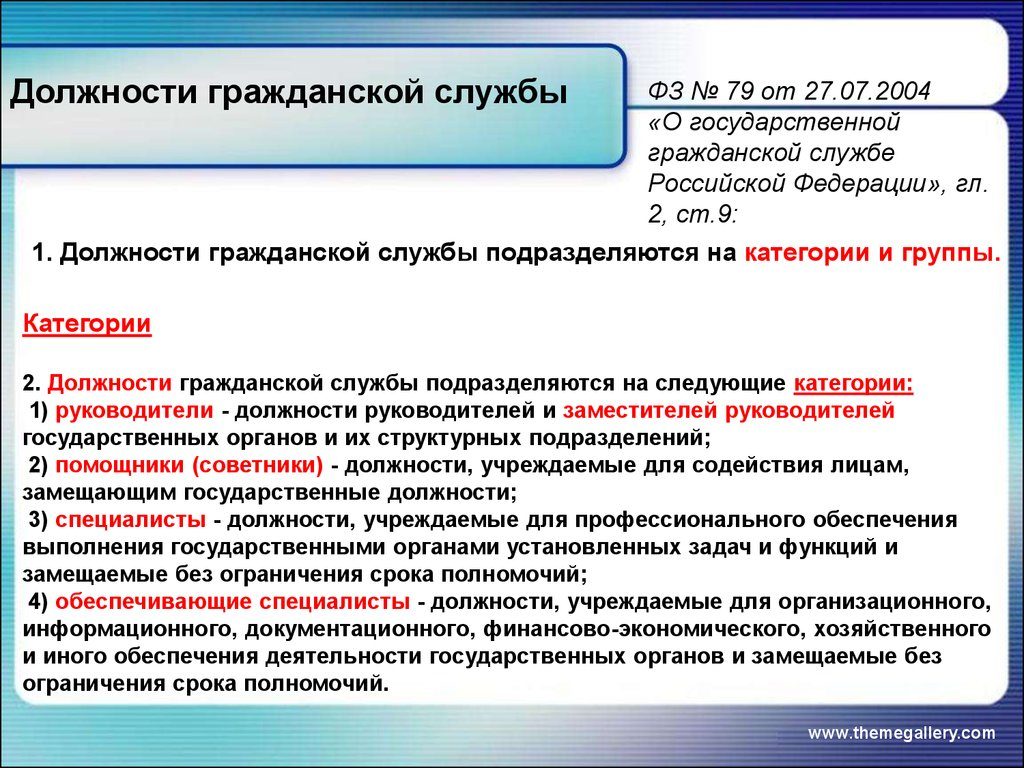

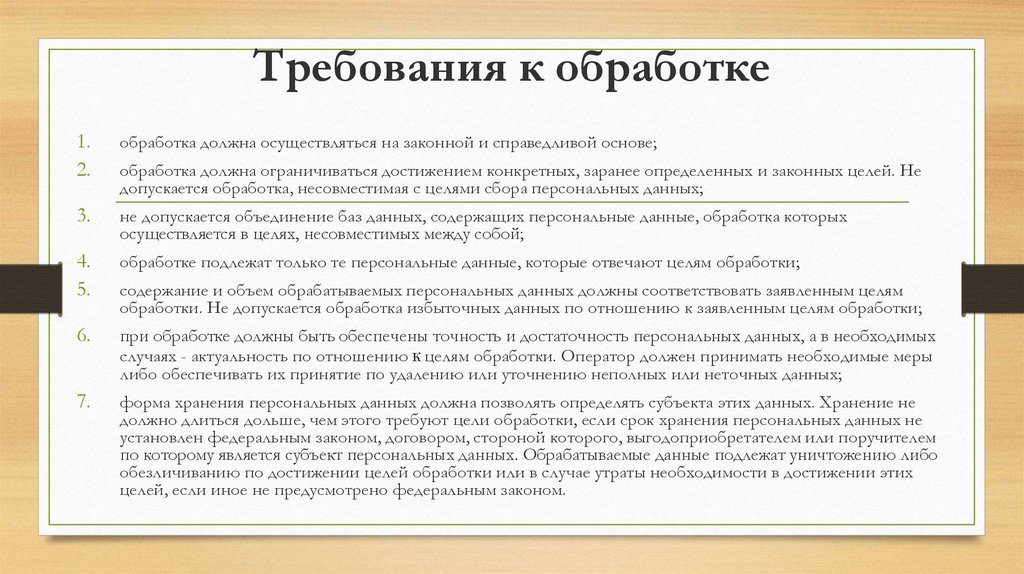

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step).

Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ.

Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

- Этапы создания системы

- Сортировка

- Соблюдение порядка

- в чистоте

- Стандартизация

- Совершенствование

- Отзывы

- Ничего лишнего. Организация рабочего места по системе 5S

- В чем суть

- Зачем все это нужно

- Кому подойдет

- Организация рабочего пространства по принципу 5С

- Шаг 1 «1С»

- Шаг 2 «2С»

- 1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

- 2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

- 3. Маркировка краской для выделения места хранения на полу и/или в проходах

- Шаг 3 «3С»

- Шаг 4 «4С»

- Контрольный листок для офиса

- Шаг 5 «5С»

- Система 5S – эффективная организация рабочего места

- Что такое система 5S и как ее используют?

- 5 правил организации рабочего пространства

- 🎬 Видео

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок.

Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время.

Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска».

Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе.

Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов.

В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы.

Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка.

То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться.

Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад.

То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной.

А кроме того, она повышает настроение и желание трудиться.

в чистоте

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц.

В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня.

Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами.

В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции.

На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему.

Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен.

Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке.

Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

https://www.youtube.com/watch?v=VPbLhT5ZSoo

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

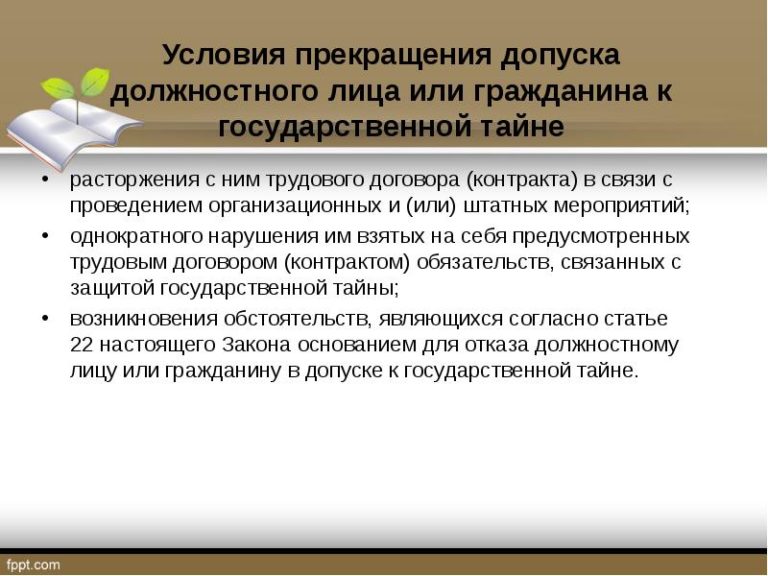

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять.

Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни.

Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

Видео:Эксперт по эргономике настраивает рабочие место. Перевод.Скачать

Ничего лишнего. Организация рабочего места по системе 5S

5S — это японская система, которая помогает упорядочить ту сферу, в которой она применяется. Считается, что если следовать ей в жизни, это поможет стать немного счастливее. Но это уже продвинутый уровень.

Чтобы проверить, работает ли система, предлагаем начать с малого — организовать рабочий стол по этому принципу. Это должно помочь обнаружить и устранить проблемы трудового процесса и повысить его эффективность.

Неопрятное и захламленное рабочее место вынуждает отвлекаться, подолгу искать нужные вещи. Это злит и мешает чувствовать удовлетворенность от того, чем вы занимаетесь. 5S помогает навести порядок и легко поддерживать его.

В чем суть

Система состоит из пяти этапов, названия каждого из которых начинаются в японском языке на букву «с». При переводе обычно это пытаются сохранить. В этом нет никакого сакрального смысла, но так получается красивее — название 5S сохраняет оригинальное значение.

Итак, вот эти пять элементов:

- Сортировка.

- Соблюдение порядка.

- Сияющая чистота.

- Стандартизация.

- Самодисциплина.

Каждый из них подразумевает действия, которые в итоге должны привести к порядку на столе и облегчить процесс работы.

1. Сортировка

Этап, в котором нет места сантиментам. Все, что лежит на вашем столе и вокруг него, должно быть рассортировано по двум характеристикам — нужное и ненужное.

Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу.

Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

https://www.youtube.com/watch?v=JDjqb9QBOb0

После этого нужно еще раз рассортировать нужное на то, что необходимо часто, и то, что вы используете изредка. А вот что с этим делать — уже в следующем пункте.

2. Сохранение порядка

На вашем рабочем столе остались только необходимые вещи, но и их нужно разложить так, чтобы уже завтра не вернуться к хаосу и завалам. У каждого инструмента должно появиться свое место, которое отвечает нескольким критериям:

- Вещь лежит на видном месте.

- Ее легко взять.

- Ее легко использовать.

- Ее легко вернуть на место.

Чем чаще вы используете предмет, тем тщательнее стоит выбирать место, где он будет лежать. Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Зато блокнот можно пристроить рядом с клавиатурой со стороны нерабочей руки. Смотрите, как просто: вы протягиваете руку, берете ежедневник, подтягиваете к себе, открывая в процессе, и тут же начинаете делать записи рабочей рукой — ни одного лишнего движения.

А вот гарнитура, которую вы используете раз в неделю для интернет-планерки, в ящике стола будет вполне на своем месте.

3. Сияющая чистота

Чтобы рабочий стол оставался чистым, его нужно периодически приводить в порядок. Этому правилу, не апеллируя ко всяким японцам, с детства учат русские мамы. И оно работает.

Проще всего поддерживать чистоту, если определить время для уборки. Это звучит гораздо зануднее, чем есть на самом деле. Например, заведите правило — перед окончанием рабочего дня выкидывать ненужные бумаги в мусорное ведро, лишние файлы — в корзину, а рабочие инструменты возвращать на место. Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

4. Стандартизация

На производстве этот этап предполагает разработку должностных инструкций, включая поощрения и наказания для сотрудников. Ничто не мешает вам сделать то же самое. Систематизируйте правила, которые придумали на предыдущем этапе, и решите, как вы можете поощрить себя за их выполнение. Так вы будете разбирать ежедневные завалы с мыслью, что впереди вас ждет что-то приятное.

5. Совершенствование

Этот этап не закончится никогда, потому что нет предела совершенству. В процессе работы за преобразившимся столом вы начнете понимать, что некоторые решения были неправильными. Внесете коррективы и впредь будете действовать уже с новыми вводными.

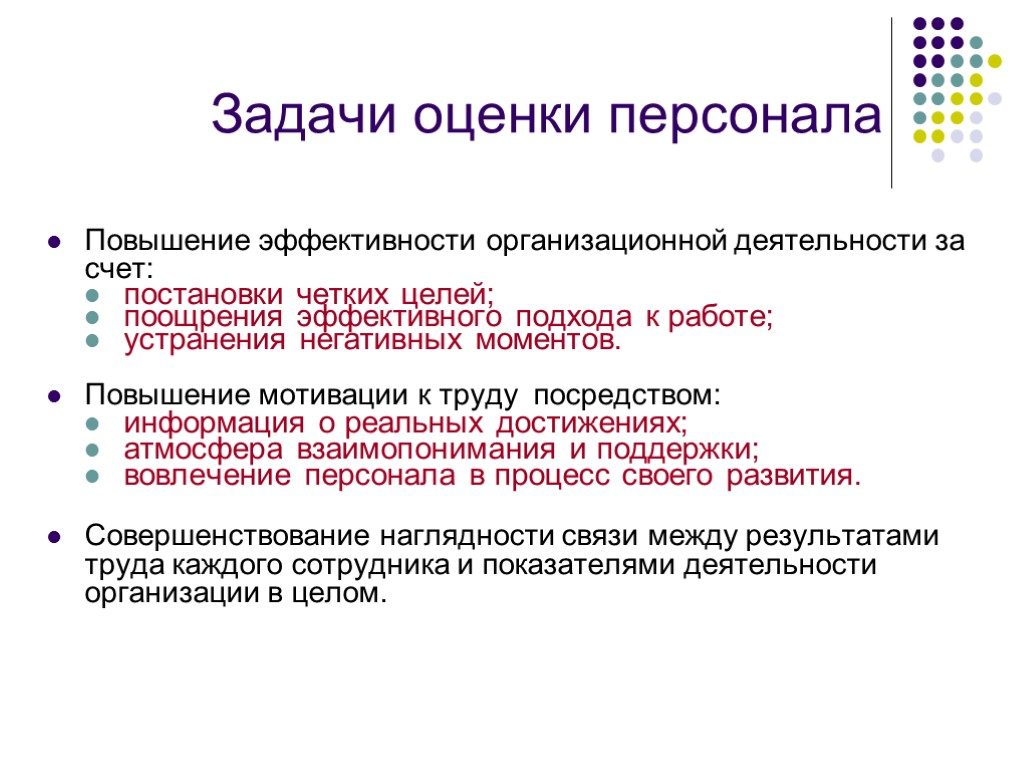

Зачем все это нужно

Описание системы выглядит сложно. На практике все гораздо проще. Немного усилий, и вот что вы получаете взамен:

- Чистый стол, на котором не задерживаются лишние вещи. Работать за ним легко и приятно: вы не отвлекаетесь, ничего не мешает.

- Все необходимое под рукой. Вам не нужно искать ту самую важную бумажку. Она лежит с другими не менее важными документами, в установленном вами порядке. Больше не придется тратить время впустую. Рука автоматически тянется к месту, где должен быть нужный предмет, и, что важно, находит его там.

- На рабочем месте легко ориентироваться не только вам. Вы легко объясните по телефону или в чате, что и где лежит, даже человеку, который впервые в глаза видит ваше рабочее место. Вы знаете точные координаты и не используете фразу «ну где-то там, на столе».

Кому подойдет

Всем подойдет, но в особенности тем, у кого много подручных материалов. Если вы используете только ноутбук, теоретически можете поставить его даже на гору мусора. Ничего не помешает — вам нужны только компьютер и клавиатура. Но если потребуются документы, бумаги с записями, макеты, что-то еще, то стол моментально исчезнет под завалами. В таких условиях любой лишний предмет сеет хаос.

Видео:Характеристика с места жительства Образец составления бытовой характеристики от соседейСкачать

Организация рабочего пространства по принципу 5С

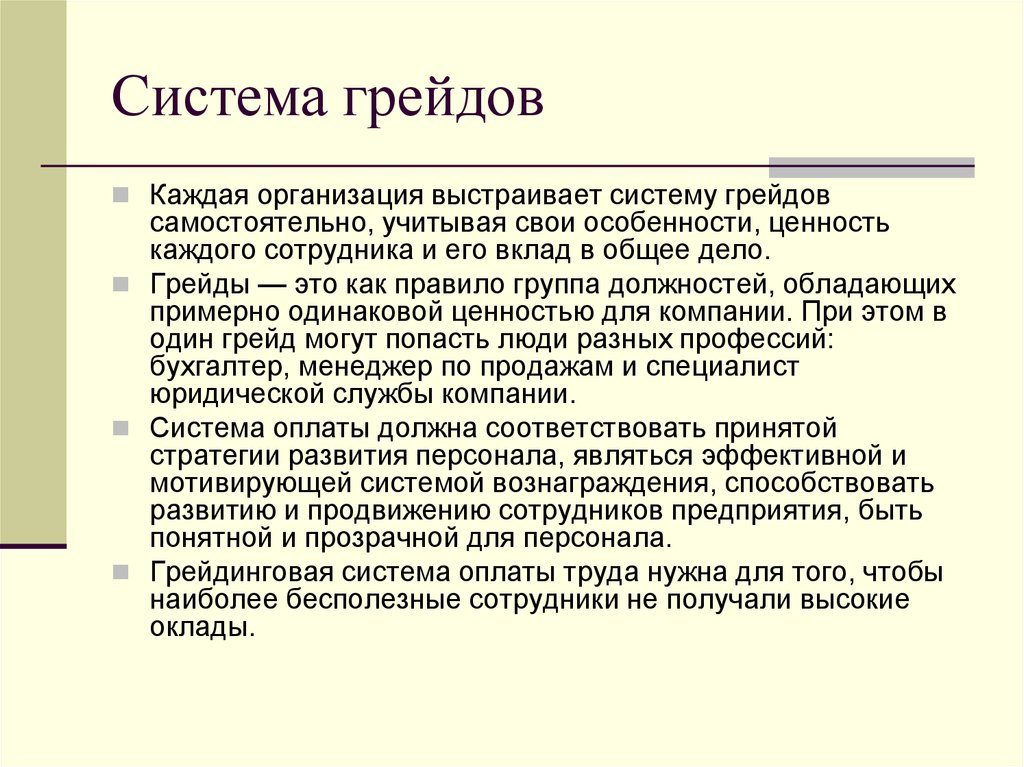

5C — это философия управления, с которой начинается эффективное производство и без которой оно просто не может существовать.

5С находится на втором месте после картирования по популярности использования в ТЕХНОНИКОЛЬ. Внедрение 5С мы начали в Компании около 10 лет назад и продолжаем до сих пор.

Этот инструмент помогает добиваться удовлетворенности клиентов, лидерства в издержках, безопасности, высокой производительности труда. Проблемы не видны до тех пор, пока не организовано рабочее место.

Чистка и уборка рабочего места помогает вскрыть проблемы, а обнаружение проблем — это первый шаг к улучшениям. 5С — это пять слов, начинающихся с буквы «с»:

Шаг 1 — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

https://www.youtube.com/watch?v=T1bR66JL4-g

Шаг 2 — «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Шаг 3 — «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Шаг 4 — «стандартизация» (поддержание порядка) — выполнение установленных процедур первых трех шагов.

Шаг 5 — «совершенствование» или «самодисциплина» (формирование привычки) — улучшение, поддержание результатов, достигнутых ранее.

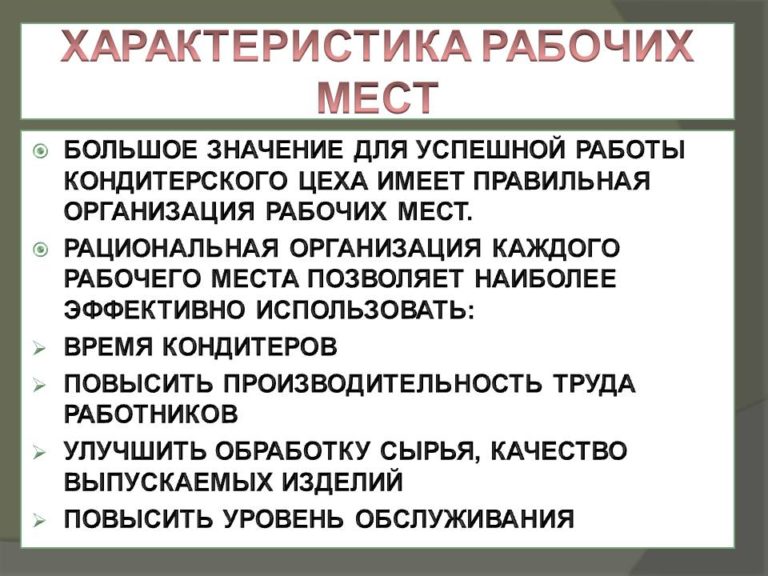

Рисунок 1. Организация рабочего пространства по принципу 5C

Основные цели 5С:

- Обеспечение чистоты на рабочем месте.

- Экономия времени, главным образом на поиск необходимого в работе.

- Обеспечение безопасного труда, снижение числа несчастных случаев.

- Повышение уровня качества продукции, снижение количества дефектов.

- Создание комфортного психологического климата, стимулирование желания работать.

- Исключение всех видов потерь.

- Повышение производительности труда (что в свою очередь ведет к увеличению прибыли предприятия и соответственно росту уровня дохода рабочих).

Шаг 1 «1С»

Сортировка предполагает:

- Разделение всех предметов в операционной зоне на нужные и ненужные.

- Удаление из операционной зоны ненужных предметов.

Для удаления ненужных предметов из операционной зоны на первоначальном этапе внедрения мы использовали так называемую «кампанию красных ярлыков», когда на каждый предмет — кандидат на удаление — приклеивается или вывешивается красный ярлык (флажок). Все сотрудники подразделения, где проходила сортировка, были вовлечены в этот процесс, в итоге выявили предметы, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Для предметов с красными флажками организовали «зону карантина», которую раз в месяц перебирали. Предметы, которые пролежали в зоне карантина свыше 30 дней, либо перемещали в место постоянного хранения, как правило, в складской зоне, либо продавали, а иногда и утилизировали.

Красный ярлык может представлять собой обычный красный стикер с нанесенной на него датой перемещения этого предмета в зону карантина, а может быть более сложный по форме: с информацией о подразделении, причинах перемещения в зону карантина, ответственных и т.д. Пример красного ярлыка на рисунке 2.

Рисунок 2. «Зона карантина» с помещенными в нее предметами с красными флажками

Ниже приведена таблица с рекомендациями по сортировке предметов с различной частотой использования в рабочей зоне:

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место.

Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие.

При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

https://www.youtube.com/watch?v=DKiOE1-Mz70

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

Шаг 3 «3С»

Есть такая поговорка «чисто не там, где метут, а там, где не сорят».

Конечно, содержание в чистоте предусматривает уборку рабочих мест, придание оборудованию и рабочему месту опрятность, достаточную для проведения контроля, но главное было в том, чтобы создать такие условия, при которых образование грязи и пыли сводилось к минимально допустимому количеству. Этот процесс продолжается до сих пор, на эту тему подается немало предложений по улучшению оборудования или рабочего места.

Казалось бы, все понимают преимущества уборки:

- чистое рабочее место, на котором приятно работать (что повышает эмоциональное состояние работника и делает рабочее место более привлекательным);

- постоянная готовность к работе всего, что может потребоваться для выполнения производственных задач;

- обеспечение безопасности выполнения работ (например, пролитое машинное масло и лужи на полу могут привести к травмам);

- обеспечение работоспособности оборудования (нет риска попадания пыли и грязи в работающие механизмы);

- отсутствие брака.

Тем не менее, переход от убеждения к действиям, особенно на старых заводах с 50-летней историей, был совсем не легким.

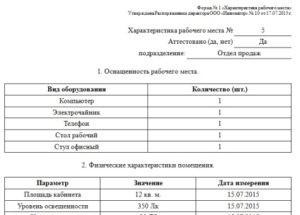

Во всех подразделениях проверки чистоты проводим в соответствии с заранее определенными критериями чистоты (чистота в офисе и в производственном цехе — не одно и то же), которые указываются в контрольном листе.

В контрольном листе на ряде участков подробно описаны содержание и порядок работ по наведению чистоты, есть фотографии мест их проведения:

Чтобы упростить периодический осмотр, контрольные листы прикрепили рядом с соответствующим оборудованием, чтобы быстро проверять на правильность заполнения и устранять выявленные недостатки.

Есть еще один простой инструмент для контроля стандарта чистоты рабочего места — это фотография рабочего места в том виде, в каком оно должно быть. Ниже пример.

Рисунок 15. Стандарт чистоты, производство минеральной изоляции, г. Рязань

Шаг 4 «4С»

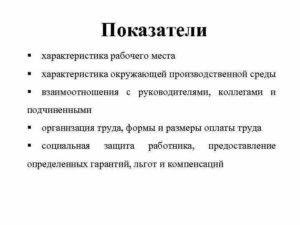

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

https://www.youtube.com/watch?v=DKiOE1-Mz70

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

https://www.youtube.com/watch?v=DKiOE1-Mz70

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Шаг 5 «5С»

Пятый этап — это совершенствование или самодисциплина, поддержание результатов, достигнутых ранее. Стабильность системы 5С зависит не от того, насколько хорошо внедрены процедуры первых четырех этапов, а от того, будут ли поддерживаться первые четыре этапа пятым.

https://www.youtube.com/watch?v=0hlN9P4-aR4

В отличие от первых четырех «С» совершенствование нельзя внедрить как технику, результаты совершенствования не поддаются измерению, однако можно создать условия, которые будут стимулировать сотрудников на дальнейшую деятельность в рамках системы 5С. В Компании ТЕХНОНИКОЛЬ для этого применяются разные инструменты: лозунги 5С, плакаты 5С, информационные доски «БЫЛО»—«СТАЛО», рассылки 5С, визиты в подразделения, где внедряют 5С и др.

Рисунок 20. Плакаты 5С, производство минеральной изоляции, г. Черкассы

Рисунок 21. Фрагмент информационной доски 5С «БЫЛО»-«СТАЛО», г. Рязань

Рисунок 22. Закрепление персональной ответственности на складе готовой продукции, г. Заинск

Пример стандарта рабочего места Пример красного ярлыка

Видео:Характеристика с места работы Как правильно составить рекомендательное письмо наработникаСкачать

Система 5S – эффективная организация рабочего места

Большинство сотрудников офисов, предпринимателей, бизнесменов и огромное количество других специалистов сегодня проводят большую часть дня за рабочим столом.

Его организация очень важна для продуктивности сотрудника, потому что беспорядок или неправильная расстановка канцелярского оборудования помогает повысить функционал и эффективность работы.

В этом вам поможет японская система организации рабочего места 5S.

Что такое система 5S и как ее используют?

Япония сегодня считается одной из самых развитых стран, которая имеет уникальную систему управления внутри компании, а также высокоэффективные производства.

Но только по окончанию Второй мировой войны экономика Японии была в ужасном состоянии, потому что множество государств перестали с ней сотрудничать, промышленное производство было уничтожено, рабочих кадров очень мало, а сама страна была в долгах.

Кроме того, существовали проблемы безработицы и дефицита товаров, поэтому жители страны начали требовать реформ и перемен.

Одним из таких предприятий, который уже находились на грани разорения, была компания Toyota. В этот период объемы сборки товаров упали до минимума, а количество сотрудников сократилось почти вдвое.

И все изменилось практически за несколько лет, когда фирма начала зарабатывать несколько миллионов в год. Сегодня историю успеха Toyota ставят в пример другим корпорациям, которые начинают терять прибыль.

Первое, что сделали руководители и владельцы Toyota – изменили систему работы и разработали совершенно новые принципы. Именно благодаря им предприятие стало одним из самых успешных и крупных производителей автотехники в мире.

Один из новых механизмов, которые используются в Toyota, является методика организации рабочего процесса – это философия бережливого производства.

Менеджеры этой компании выдали несколько книг и провели крупное исследование, после чего огромное количество других компаний тоже начали запускать такую же систему на своей фирме.

В Toyota даже открыли специальный отдел, который занимался консалтинговыми услугами, чтобы помочь правильно организовать работу в других предприятиях. Кроме того, руководители отделов могут самостоятельно ознакомится с функционалом прямо в Toyota.

Владельцы компании утверждают, что они не создавали намеренно определенные принципы. Просто тогдашние руководители пытались срочно поменять систему производства, в результате чего появилась такая система. Из-за этого многие фирмы, которые пытаются наследовать механизм, не достигают таких успехов.

5 правил организации рабочего пространства

Основной сутью японской системы 5S является пять правил, которые используются владельцами рабочего стола. Весь механизм работы бережливого производства зависит от того, что каждый сотрудник прикладывает усилия для работы, при этом он реализует свои способности на полную и может сосредоточится именно на рабочем процессе.

5S состоит из пяти этапов.

🎬 Видео

Как организовать удобное рабочее место дома? | 5 советовСкачать

Положительная характеристика с места работыСкачать

Почему вам нужно изменить рабочее место?Скачать

Система 5С - организация рабочего места. Бережливое производство.Скачать

5 типов сотрудников, которых нельзя нанимать / Александр Высоцкий 16+Скачать

Эргономика рабочего места. Компьютерный стол, кресло, рабочее пространство.Скачать

Компьютер. Техника безопасности и организация рабочего места. Видеоурок по информатике 5 классСкачать

9 - Рабочие места ч.1 - Оборудование рабочих мест на производстве - что это?Скачать

Требования к организации безопасного рабочего местаСкачать

Это Уничтожает Твою Продуктивность ( Как Спасти Свое Рабочее Место? )Скачать

Рабочее место ТРЕЙДЕРА Характеристики компьютера и Софт который используюСкачать

Идеальное рабочее место айтишника. v.0.7.0Скачать

Экономика труда. Организация и обслуживание рабочего места.Скачать

Организация рабочих мест на производстве - эргономика рабочего места на производстве - КИИТСкачать

Гайд по созданию уютного рабочего местаСкачать

Требование к организации безопасного рабочего местаСкачать

Мое продуктивное рабочее место. Домашний офис программиста. Цены.Скачать