TPS (Toyota Production System) принято считать универсальной, применимой к любой отрасли с небольшой адаптацией под конкретные условия. Однако внедрить ее в России и добиться существенных результатов пока удалось немногим.

Например, заводу «КамАЗ», который за шесть лет с момента внедрения (2008 год) сократил издержки более чем на 30 млрд рублей.

Или «Сбербанк», который за два года в четыре раза увеличил розничные продажи, сократив время ожидания в очередях на 36%.

- Сложности при внедрении TPS в России

- Ошибка 1: слепое копирование чужого успеха

- Ошибка 2: игнорирование потока создания ценности

- Ошибка 3: отсутствие вовлеченности персонала

- Будущее TPS в России

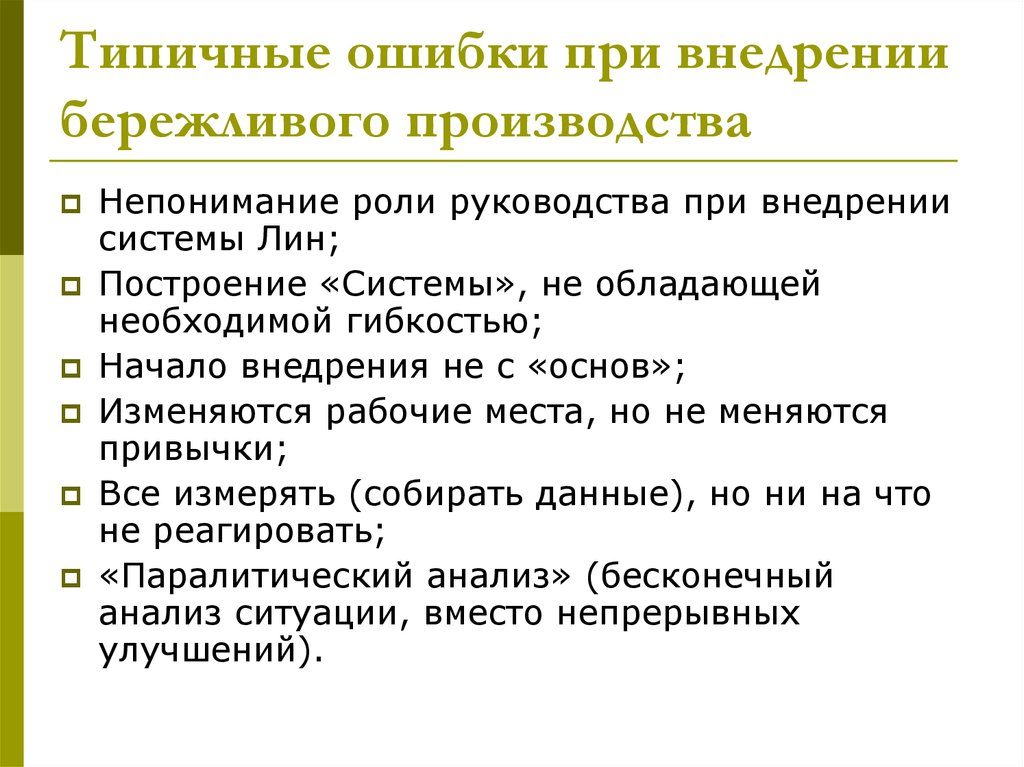

- Типичные ошибки при внедрении бережливого производства

- Отрицательные стороны бережливого производства

- Работа без потерь

- Бережливое производство: цель внедрения на производстве, принципы, инструменты

- Основные цели бережливого производства

- Принципы и инструменты бережливого производства

- Методы, инструменты внедрения бережливого производства

- Область применения инструментов бережливого производства

- в соцсетях:

- Бережливое производство: 10 главных инструментов

- Бережливое производство — это.

- Как появилась система

- Философия концепции

- Принципы бережливого производства

- Примеры использования концепции бережливого производства в России

- Технологии бережливого производства

- 🔥 Видео

Сложности при внедрении TPS в России

Несмотря на то, что в России единые подходы к внедрению бережливого производства поддерживаются приказом Минпромторга, существуют сложности внедрения TPS на предприятиях. Например, противоречивая терминология, сложности в финансово-экономическом состоянии предприятий, нехватка средств и ресурсов для преобразований и неприятие изменений сотрудниками компаний.

Многие российские предприятия, пытаясь улучшить производство, используют лишь несколько отдельных инструментов TPS, а не всю концепцию комплексного внедрения. Такой подход вряд ли приведет к ощутимым результатам.

Ситуация осложняется нехваткой опытных специалистов. Многочисленные самозваные «эксперты по бережливому производству», прочитав несколько книг по теме, берут на себя ответственность давать рекомендации по изменению бизнес-процессов, которых они не понимают.

В результате внедрение срывается, эффект в лучшем случае не оказывается отрицательным, а руководители компаний приходят к убеждению, что «бережливое мышление» – обычное мошенничество. Я дважды сталкивался с последствиями работы таких «экспертов».

Собственники компаний, заслышав от меня фразу «производственная система Toyota», начинали нехорошо улыбаться и быстро сворачивали разговор. Потом наводили обо мне справки у меня за спиной – не обманщик ли я.

Причем в первом случае убедить человека, что в его же интересах вернуться к TPS, так и не удалось, несмотря на хорошие рекомендации от уважаемых им людей.

Кроме того, благодаря книгам и статьям о TPS, в которых пишут о резких улучшениях, многие российские производители рассчитывают на получение быстрых результатов от внедрения производственной системы в течение шести-восьми месяцев. Никому не хочется думать о том, что у Toyota на создание и отладку системы ушло несколько десятилетий.

В реальности внедрение TPS в полном объеме займет несколько лет, хотя первый эффект проявится достаточно быстро.

Когда опытные специалисты по бережливому производству, например, Джеймс Вумек и Дэниел Джонс, пишут, что что-то не так, если вы не получаете ощутимых результатов через две-три недели, речь идет об отдельных усовершенствованиях.

Ошибка 1: слепое копирование чужого успеха

Многие компании при внедрении TPS пытаются слепо копировать наработки в области процессов, в то время как в Toyota система является в первую очередь философией компании. Это скорее набор примеров, по которому можно опознать проблемы, актуальные для любой компании.

Принципы управления, описанные Джеффри Лайкером, также не универсальны. Классический список потерь Toyota и инструменты их устранения формировались на основе практической деятельности корпорации – для рынка автопрома.

Поэтому, например, слепое следование созданию потока единичных изделий при организации производства в строительной компании может противоречить логике деятельности организации. Потому что при строительстве дома единичным изделием является квартира.

Никто не будет строить дом поквартирно.

Приведу пример неудачной попытки слепого копирования TPS. В крупной строительной компании со штатом свыше тысячи сотрудников было принято решение о внедрении системы бережливого производства.

Был привлечен специалист, который заставлял сотрудников учить наизусть принципы TPS, названия видов потерь и инструментов борьбы с ними.

Во время обучения команда имитировала поток единичных изделий, решала абстрактные задачи, подгоняя реальные проблемы под потери из списков Toyota.

С момента внедрения «улучшений» эффективность работы компании снизилась на 18%. Ситуацию удалось спасти, изменив подход к внедрению.

Во главу угла встали новые корпоративные принципы, 8, а не 14, которые были адаптированы под деятельность компании.

Сотрудников просили не учить наизусть список потерь Toyota, а искать их самостоятельно на предприятии. Через полгода удельная прибыль на одного сотрудника выросла на 22-23%.

Ошибка 2: игнорирование потока создания ценности

Часто организации, начинающие внедрять у себя бережливое производство, сосредотачиваются на улучшении отдельных процессов, поток создания ценности «протекает» по ряду подразделений, для каждого отдельного потока назначается ответственный, но за поток в целом никто не отвечает. В такой ситуации части потока оптимизируются в отрыве от основного. Это значительно снижает эффективность усовершенствований и в ряде случаев может принести вред компании. Комплексного изменения не происходит, более того, может разрушиться уже возникший баланс между процессами.

Подразумевается, что результаты по отдельным процессам будут впоследствии объединены в карту создания ценности. Но при таком подходе удается получить лишь организационную схему предприятия, а не карту потока производимых продуктов. Это позволит оптимизировать штат, а не рабочие процессы и поток создания ценности.

https://www.youtube.com/watch?v=_fE3SBmx2Ic

Чтобы этого не произошло, необходимо назначить менеджера общего потока, который будет подчиняться руководителю, отвечать за внедрение бережливого производства, производить изменения в функциональных и структурных подразделениях, составлять, реализовывать и периодически корректировать план внедрения изменений, расставлять приоритеты, руководить разработкой карт потока и вести наблюдение за всеми сторонами внедрения.

При этом стоит помнить, что исключение потерь на уровне подразделений не менее важно, чем на уровне всего потока. Просто во втором случае эффект будет более масштабным, так как охватит предприятие в целом.

Ошибка 3: отсутствие вовлеченности персонала

Ключевые составляющие успеха TPS – люди и процессы. роль у людей – именно они создают и поддерживают процессы и системы. Однако в России люди часто создают больше проблем, чем способствуют успеху внедрения. Ведь в большинстве компаний организационная структура вертикальная, в отличие от плоской у Toyota.

Это создает необходимость сотрудникам подниматься на несколько уровней выше для решения и согласования вопросов, которые находятся в собственной компетенции.

При этом обеспечивающие подразделения, отделы кадров, IT-службы, юристы, а также возложенные на производства контрольно-отчетные функции не всегда способствуют быстрому решению вопросов.

Важно, чтобы все сотрудники компании содействовали работе групп и помогали специалистам производственных подразделений, генерирующих добавленную стоимость.

Для успешного внедрения при обучении должны разбираться проблемы, взятые из реальной трудовой жизни сотрудников и мешающие именно им работать более успешно.

Желательно изучать мнения и настроения сотрудников, принимать меры по росту вовлеченности в процесс (убеждение, нематериальное стимулирование, главное – не принуждение), поощрять инициативу.

При формировании команд важно обеспечить взаимозаменяемость и взаимодополняемость сотрудников, потому что успех зависит не от отдельных людей, но от их совместных действий. Построение команды – достаточно серьезная задача, которая решается индивидуально в зависимости от культуры компании.

Будущее TPS в России

В России насчитывается несколько десятков предприятий, находящихся на различных этапах развития производственных систем и обладающих тем или иным опытом во внедрении. Это группы компаний «ГАЗ», «Иркут», «Русал», «Росатом» и ряд других.

Основываясь на личном опыте, я смело могу утверждать, что TPS может быть применена практически в любых организациях, независимо от формы собственности и отрасли. Главное – адаптировать ее под нужды компании, избегать ключевых ошибок и использовать накопленный российский опыт.

Видео:Основы Бережливого производства. Ключевые принципы. Создание ценности.Скачать

Типичные ошибки при внедрении бережливого производства

- Непонимание роли руководства при внедрении системы Лин

- Построение «Системы», не обладающей необходимой гибкостью

- Начало внедрения не с «основ»

- Изменяются рабочие места, но не меняются привычки

- Все измерять (собирать данные), но ни на что не реагировать

- «Паралитический анализ» (бесконечный анализ ситуации, вместо непрерывных улучшений)

- Обходиться без поддержки

Бережливое производство невозможнобез бережливой культуры. Главное вLean-культуре — человеческийфактор, коллективная работа. Существеннуюподдержку этому оказываетэмоциональный интеллект (EQ)работников. Lean-культуре соответствуети определённая корпоративная культура.

Сначала концепцию бережливого производстваприменяли в отраслях с дискретнымпроизводством, прежде всего вавтомобилестроении. Затем концепциябыла адаптирована к условиям непрерывногопроизводства.

Постепенно идеи lean вышлиза рамки производства, и концепция сталаприменяться в торговле, сфере услуг,коммунальном хозяйстве, здравоохранении(в том числе аптеках), вооружённых силахи государственном секторе.

Во многих странах распространениюбережливого производства оказываетсягосударственная поддержка. В периодвысочайшей конкуренции и обостряющегосякризиса, у предприятий всего мира нетдругого пути, чем, используя лучшиемировые технологии менеджмента, создаватьпродукты и услуги, максимальноудовлетворяющие клиентов по качествуи цене.

Отрицательные стороны бережливого производства

Следует отметить также и то, что внедрениебережливого производства имеет иопределённые отрицательные аспекты.

https://www.youtube.com/watch?v=jdHQz_hSw8s

На практике, довольно большое количествокомпаний, практикующих бережливоепроизводство вслед за Toyota широкоиспользуют труд т. н.

временных рабочих,работающих по краткосрочным контрактам,которые могут быть легко уволены вслучае сокращения объёмов производства.Например, в 2004 г. на Toyota было занято 65000 постоянных рабочих и 10 000 временных.

Работа без потерь

Все компании стремятся получить прибыль.Но делают они это по-разному.

Одни -вздувают цены на свою продукцию, используясвое монопольное положение, урезаютзаработную плату персонала, не выплачиваютдивиденды акционерам, «экономят»на своих поставщиках, «оптимизируютналогообложение» или выбиваютгосударственные льготы и преференции.

Другие компании, наоборот, стремятсясделать себя полезными для всех, с кемони связаны — для акционеров и персонала,потребителей и поставщиков, обществаи государства. Деятельность компанийпервого типа — по сути дела дележкадоставшегося им «пирога».

В ихсуществовании мало кто заинтересован,и потому живут они по историческиммеркам недолго. Компании же второготипа, напротив, ориентированы наувеличение «пирога», и именно онисоставляют основу нормальногообщественного развития человека иобщества.

Проблема российской экономики в том,что компаний второго типа в стране оченьмало. Их почти нет. На основании чегосделано это утверждение? Дело в том, чтокомпании двух указанных типов радикальноотличаются друга от друга тем, какиеуправленческие системы, инструменты,методы и даже терминологию они используют.

Деятельность современных компанийвторого типа основана на концепциибережливого производства (таков наиболеераспространенный перевод английскихтерминов Lean Manufacturing или Lean Production, которыепереводят также как экономное, рачительное,стройное и даже «тощее», в смысле- без «жирка», производство) (ВумекП., Джонс Д. Бережливое производство:Как избавиться от потерь и добитьсяпроцветания вашей компании. — М.: АльпинаБизнес Букс, 2005.).

У истоков этой концепции стоял Г.Форд(Форд Г. Моя жизнь, мои достижения. Сегодняи завтра. / Мн.: Харвест, 2003). Классическийпример ее практической реализации в товремя — массовое производство универсального(стандартного) автомобиля.

Благодаря широкому распространению»фордизма» рынки оказалисьнасыщенными небывало дешевыми товарами.Это, в свою очередь, создало предпосылкидля качественной трансформации даннойконцепции, осуществленной в компанииТойота.

Японскими специалистами Т.Оно,Э.Тоёдой и С.

Синго была создана системапроизводства, позволяющая не менее, адаже более эффективно производитьпродукцию не крупными, а мелкими сериями,практически по индивидуальному заказуи гораздо более высокого качества (см.таблицу).

Американский вариант «производственнойсистемы Тойоты» (Toyota Production System) иполучил название бережливого производства.Оно строится на ликвидации потерь семивидов:

Перепроизводство — производство продукции в большем объеме раньше или быстрее, чем это требуется на следующем этапе процесса.

Ожидание — перерывы в работе, связанные с ожиданием людей, материалов, оборудования или информации.

Потери при транспортировке — транспортировка частей или материалов внутри предприятия.

Дополнительная (излишняя) обработка — усилие, не добавляющее с точки зрения потребителя к изделию (услуге) ценности.

Излишние запасы комплектующих — любое избыточное поступление продукции в производственный процесс, будь то сырье, полуфабрикат или готовый продукт.

Перемещения — любое перемещение людей, инструмента или оборудования, которое не добавляет ценность конечному продукту или услуге.

Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта.

Слово «потери», предотвращениекоторых составляет суть бережливогопроизводства, пока редко встречаетсяв лексиконе российских менеджеров. Онипредпочитают говорить о затратах ииздержках, а это — далеко не одно и тоже. От сведения потерь к нулю выигрываеткаждая из сторон, заинтересованных вдеятельности конкретной организации.

https://www.youtube.com/watch?v=c5o2yakVsVY

Затраты же и издержки — это то, без чегони одна организация существовать неможет. Среди них есть абсолютнонеобходимые, есть такие, без которыхкакое-то время можно обойтись, и, конечно,такие, которые безусловно нужно исключить.Отличить расходы разного вида друг отдруга не всегда просто.

А потому ихсокращение представляет собой, какправило, болезненный процесс принятия»непопулярных мер» в отношенииодной или нескольких заинтересованныхсторон. Борьба с потерями объединяет ислужит мощным мотивирующим факторомпри проведении изменений, снижениезатрат и издержек — разъединяет и тормозитпреобразования.

Из всего этого вовсене следует, что от деятельности посокращению затрат и издержек следуетотказаться. Это лишь означает, что ейдолжна предшествовать или, по меньшеймере, сопутствовать работа по ликвидациипотерь.

Концепция бережливого производства,как и концепция Г.Форда, возникла вавтомобилестроении. Однако она широкоприменяется и в других отрасляхобрабатывающей промышленности, а такжена предприятиях с непрерывным цикломпроизводства. Ее основные принципымогут быть использованы и в компаниях,оказывающих услуги.

При выборе стратегииразвертывания концепции бережливогопроизводства главным фактором являетсяне отраслевая принадлежность предприятия,а структура имеющихся на нем потерь иих коренные причины.

Например, неспособностьвыполнить заказ в установленные срокиможет быть обусловлена длительнымвременем переналадки оборудования илиего частыми поломками, низкой квалификациейсотрудников или их недисциплинированностью,срывами сроков поставок материалов икомплектующих или их низким качеством.

В зависимости от того, какие причинывызывают наибольшие потери, выбираютсяинструменты, с помощью которых этипричины могут быть устранены.

Такихинструментов можно насчитать не одиндесяток, и важно уметь выбрать из нихименно те, которые позволяют разрешитьконкретные проблемы данного предприятия.

Однако комплексных методик, включающихспектр инструментов не очень много.Ниже рассмотрены две из них.

Видео:Основы Бережливого производства (Lean Production). Система приоритетовСкачать

Бережливое производство: цель внедрения на производстве, принципы, инструменты

21 Февраль 2021 1ps

› Статьи › Бережливое производство: цель внедрения на производстве, принципы, инструменты

Для успешной организации бизнеса важно применение системы бережливого производства.

В самом названии этой системы заложен главный принцип – наладить работу таким образом, чтобы исключить лишние трудовые, временные, финансовые и другие затраты.

Если говорить о том, что такое бережливое производство кратко, то оно представляет собой концепцию грамотного управления, которая позволяет оптимизировать любые бизнес-процессы.

Основные цели бережливого производства

Применение концепции позволяет достигнуть несколько целей. Обобщающей же целью внедрения бережливого производства является полномасштабное снижение затрат всех ресурсов, используемых в бизнесе, без ущерба для качества продукции, товара или услуги.

Потери, на выявление которых ориентировано внедрение бережного производства, касаются:

- Перепроизводства, когда производятся никому не нужные продукты либо выпускается слишком много продукции;

- Запасов, когда в производственный процесс поступает избыточное количество материалов, необходимых для изготовления продукта;

- Избыточной обработки – усилия, которое не влияет на итоговую ценность продукта для клиента-потребителя;

- Лишних движений при перемещении работников, инструментов, оборудования, что никак не влияет на улучшение продукции;

- Дефектов, брака продукции, которая проверяется, сортируется, при необходимости утилизируется, либо происходит смена ее сортности, производится ее ремонт, замена;

- Ожидания – затрат по времени, которые связаны с ожиданием работников, материалов, оборудования, информации;

- Транспортировкой – перемещением частей либо материалов внутри производственной организации.

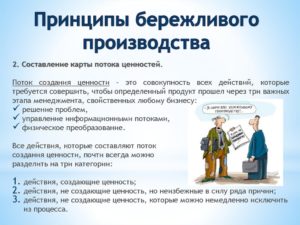

Принципы и инструменты бережливого производства

Любая концепция строится на определенных по своим особенностям принципах. Основными принципами бережливого производства на предприятии является:

- Определение ценности производимого продукта для конечного клиента-потребителя.

- Определение потока создания ценности для выпускаемой продукции.

- Обеспечение непрерывности обновленного производства продукта.

- Стремление делать только то, что нужно конечному потребителю.

- Постоянное совершенствование бизнеса.

Рассмотрим более подробно каждый из вышеперечисленных 5 принципов внедрения бережливого производства.

https://www.youtube.com/watch?v=7Kau-8YVeHA

Принцип №1 позволяет выявить, что ценно в выбранном продукте для конечного потребителя. Нередко на предприятии прилагаются лишние усилия, которые не влияют на ценность продукта. Именно их нужно определить, чтобы добиться желаемого результата от внедряемой системы.

Принцип №2 дает возможность определить потери в ходе производства продукта. Для этого следует описать все действия, предпринимаемые на предприятия, результатом которых является поставка продукта конечному потребителю.

Принцип №3 обеспечивает проведение модернизации действий в производственной цепочке так, чтобы они выполнялись в непрерывном режиме. Между действиями не должно быть временных и других потерь.

В ходе применения принципа №4 получается добиться производства продукта только того вида и в том количестве, которое требуется клиентам-потребителям. Учет потребностей последних обязателен, если поставлена цель организовать бережливое производство на предприятии.

Принцип №5 – очень важный при использовании технологии бережливого производства. Производство будет оставаться бережливым только путем постоянного его совершенствования, сокращения ненужных усилий и затрат.

В результате применения всех базовых принципов получится добиться существенного снижения издержек. Итог внедрения даст возможность:

- Предложить потребителю нужный ему продукт;

- Снизить стоимость продукта при необходимости;

- Повысить объемы продаж за счет удовлетворенного в своих потребностях клиента.

Методы, инструменты внедрения бережливого производства

- Картирование потока создания ценности – создаваемая схема графиков с изображением базисных показателей, позволяющая отобразить взаимосвязь всех производственных потоков.

- Вытягивающее поточное производство – детальная схема производственной организации, строящаяся на потребностях каждого последующего этапа.

- Канбан – система регулирования бизнес процессов как внутри предприятия, так и за его пределами, позволяет снизить потери, имеющие отношение к запасам, перепроизводству.

- Кайдзен — инструмент непрерывного совершенствования, заключающийся в постоянном улучшении качества.

- Система 5С — грамотно внедряемая технология создания максимально эффективного рабочего места.

- SMED система — переналадка оборудования, выполняемая в быстром режиме.

- Система TPM или Total Productive Maintenance —общий уход за производственным оборудованием.

- Система JIT или Just-In-Time (т.е. точно вовремя) – управленческий подход к организации производством, основанный на потребительском спросе. Дает возможность изготавливать продукцию в нужном объеме, точно в нужное время.

- Визуализация, которая позволяет видеть состояние производства, предупредить и отладить производственные процессы.

- U-образные ячейки – система расположения использующегося производственного оборудования в форме буквы «U».

Основные методы и инструменты бережливого производства являются практическими элементами для эффективного достижения поставленной цели.

Область применения инструментов бережливого производства

Сегодня методология бережливого производства применяется в различных производственных сферах. Она используется в разных отраслях, на больших и менее крупных предприятиях. Применение метода бережливого производства наблюдается в деятельности компаний, занимающихся:

- Производством

- Оказанием логистических услуг;

- Банкингом и торговлей;

- Созданием и внедрением информационных технологий;

- Строительством;

- Медицинским обслуживанием;

- Добычей нефти, различных полезных ископаемых и пр.

Важно, что бережливое производство на предприятии, занимающемся определенным видом деятельности, подлежит адаптации к конкретным производственным условиям. В этом случае всегда получается добиться повышение уровня эффективности работы, сокращая различного типа потери.

Обратите внимание на программу тренинга Основы бережливого производства

Статьи по теме «Бережливое производство»:

(2 голос-ов, 4,50 из 5)

Загрузка…

в соцсетях:

бережливое производство

Видео:8 видов потерь. Бережливое производство для новичков. Управление изменениями.Скачать

Бережливое производство: 10 главных инструментов

Бережливое производство – это система управления предприятием, которая помогает избавиться от потерь и повысить эффективность бизнеса. В статье объясним суть системы и расскажем о ключевых принципах.

Внутренние ресурсы предприятия неисчерпаемы, говорят методичные японцы. Рассмотрим, какие идеи изобретенной ими концепции бережливого производства можно взять на вооружение для повышения эффективности бизнеса (см. также, как считать и анализировать производительность труда).

Бережливое производство — это.

Если говорить кратко, то это культура производства, а не набор инструментов и методов совершенствования и повышения эффективности работы. Система основана на постоянном стремлении к устранению всех видов потерь.

Внедрение концепции lean production подразумевает, что все работники предприятия знакомы с основами этой теории, принимают ее и готовы строить свою деятельность в соответствии с ней.

Как появилась система

Концепция зародилась в Японии после Второй мировой войны, когда требовались масштабные усилия по восстановлению промышленности, инфраструктуры, страны в целом, а ресурсы были крайне ограничены. В таких условиях основатель концепции — Тайити Оно внедрял свою систему управления на заводах компании Toyota.

Позднее американские исследователи преобразовали Toyota production system (TPS) в систему Lean manufacturing, которая включает не только наработки концерна Toyota, но и передовой опыт компаний «Форд», трудов Ф. Тейлора и Э. Деминга.

Четыре шага к бережному производству. Практика внедрения.

Скачать методику оценки результатов

Философия концепции

В основе концепции лежит оценка ценности конечного продукта для потребителя. Поэтому все процессы, происходящие на предприятии, рассматривают с точки зрения создания дополнительной ценности. Цель — минимизировать процессы и операции в производстве, которые не добавляют ценности продукту, чтобы устранить потери.

https://www.youtube.com/watch?v=L4Ho5rRkZOc

Выделяют 8 видов основных потерь:

- Перепроизводство, захламление склада готовой продукции.

- Ожидание. При отсутствии налаженного производственного процесса возникают простои, это добавляет стоимости продукту.

- Ненужная транспортировка. Чем меньше перемещений материальных ценностей в пространстве, тем ниже расходы.

- Лишние этапы обработки, не добавляющие существенной ценности.

- Лишние запасы сырья и материалов.

- Брак и дефекты. Существенная потеря, которая отражается на расходах и имидже предприятия.

- Нереализованный потенциал сотрудников. Доверие и внимание к людям – ключевой элемент системы.

- Перегрузка и простои вследствие недостаточного планирования.

Независимо от позиции предприятия на рынке и его финансовых показателей, оно должно постоянно совершенствовать свои процессы. Организация системы бережливого производства не одномоментная акция по принципу «настроил и все работает», а непрерывный процесс, который длится годами.

Бережливое производство: как внедрить с наименьшими потерями

Принципы бережливого производства

Со временем появились методы бережливого управления производством. Всего их более тридцати, но в статье рассмотрим основные — для наиболее широкого спектра предприятий:

Принципы работы – перед глазами Оформите плакат и повесьте в каждом цехе. Таким образом, правила компании рабочие видят ежедневно. Если же кто-то забудет о них, начальник или мастер тут же напомнит.

Показать работнику, что такое брак Если показать сотруднику, как делать правильно и как делать не надо, то можно сократить количество брака.

Поддержание чистоты на рабочем месте Ненужные предметы на рабочем месте отвлекают, что приводит к досадным ошибкам.

План и факт – каждый день перед глазами Если сотрудники видят, сколько осталось продать или сделать для выполнения плана, то они поднажмут.

Рационализаторство — неотъемлемая часть производственного процесса Предлагать идеи обязан каждый сотрудник.

Примеры использования концепции бережливого производства в России

Группа ГАЗ более 15 лет внедряла систему lean и получила такие результаты:

- снижение объема незавершенного производства на 30%;

- увеличение производительности труда на 20–25% каждый год;

- сокращение времени на переналадку оборудования до 100%;

- уменьшение производственного цикла на 30%.

В РУСАЛЕ с 2013 года начали подключать к системе бережливого производства поставщиков, в первую очередь, транспортные компании, т.к. затраты на логистику составляют большую часть в себестоимости продукции. Такой подход дал экономию в 15% на затраты в течение пяти лет.

Комплексное применение методов бережливого производства в объединении КАМАЗ позволило получить значимый экономический эффект:

- снижение такта в 1,5 раза,

- высвобождение 11 тыс. штук крупногабаритной тары,

- сокращение запасов на 73 млн. руб.,

- сокращения производственных площадей на 30%.

Путь к успеху у перечисленных компаний занял от 7 до 15 лет. Совет для начавших внедрение системы — не бросайте начатое при отсутствии результатов в ближайшие месяцы и годы.

Технологии бережливого производства

1. Картирование потока создания ценности (Value Stream Mapping)

Картирование — графическое изображение бизнес-процессов предприятия и дальнейшая их оптимизация (см. пошаговый алгоритм по оптимизации бизнес-процессов). Процесс подразумевает создание наглядной и понятной карты формирования ценности для клиента – продукта или услуги. В результате вы выявите узкие места на производстве и определите путь к улучшению ситуации.

2. Вытягивающее поточное производство (pull production)

Смысл в том, что каждый предыдущий этап производит только то, что заказывает у него последующий. Поскольку последним в цепочке этапов стоит потребитель, механизм «вытягивания» означает максимальную клиентоориентированность.

Конечная ценль — «поток в одно изделие», где товар на каждом этапе производится под заказ, то есть нет ни запасов сырья, ни незавершенного производства, ни запасов готовой продукции на складе.

Такой механизм, скорее, утопия, но постоянное внимание к управлению запасами и сведение их к минимуму – это действенный инструмент снижения затрат.

3. Система КАНБАН (CANBAN)

CANBAN в переводе с японского – карточка.

Суть метода в том, что подразделение – «заказчик» формирует для подразделения – «поставщика» карточку производственного заказа и «поставщик» снабжает «заказчика» точно тем объемом сырья, комплектующих или готовой продукции, которое было заказано.

CANBAN может действовать не только внутри одного предприятия, но и между несколькими предприятиями внутри холдинга или даже с поставщиками. Таким образом, промежуточные склады и склады готовой продукции уменьшаются вплоть до нуля.

Но применение инструмента CANBAN подразумевает высшую степень согласованности между звеньями цепи поставок. Еще одним весомым плюсом системы является своевременное выявление брака, которое при массовых поставках порой скрыто. Поэтому целью CANBAN является не только «ноль запасов», но и «ноль дефектов».

4. Кайдзен (KAIZEN)

Слияние двух иероглифов «кай» и «дзен» («изменения» и «хорошо») – это философия непрерывного совершенствования бизнес-процессов в общем и каждого отдельного процесса в частности.

Инструмент хорош тем, что показывает общую методику работы над процессами и может применяться в любой сфере, даже вне работы.

Идея кайдзен состоит в том, что каждый работник, от оператора до руководителя компании, несет определенную ценность и стремится улучшить ту часть процесса, за которую он несет ответственность.

5. 5S

Система 5S – один из методов бережливого производства. Система описывает продуктивную организацию рабочего места и укрепления рабочей дисциплины.

6. Just in time (точно в срок)

Инструмент бережливого производства предполагает изготовление и поставку сырья, деталей и комплектующих не ранее и не позднее момента возникновения потребности в этих материальных ценностях. Он связан с описанным выше «Вытягивающим производством» и помогает снизить остатки сырья на складах, расходы на хранение и перемещение, повысить денежный поток.

7. Быстраяпереналадка (SMED — Single Minute Exchange of Die)

Метод призван сократить время простоя оборудования во время переналадки с помощью преобразования внутренних операций во внешние. Внутренние операции – это те, которые производятся во время остановки оборудования, внешние – те, которые совершаются, пока оборудование еще работает или уже работает.

8. Система общего обслуживания оборудования (Total Productive Maintenance)

Система предполагает, что в обслуживании оборудования участвует весь персонал, а не только технические сотрудники. В основе лежит как выбор наиболее высококачественного и модернизированного оборудования для предприятия, так и обеспечение его максимальной производительности, продление срока службы с помощью графиков профилактического техобслуживания, смазки, очистки и общей проверки.

9. Поиск бутылочного горлышка

Или, по-другому, поиск слабого звена. Инструмент основан на том, что в производстве всегда есть узкое место, которое надо найти и расширить. Поиском слабого звена нужно заниматься периодично, в этом залог совершенствования.

10. Gemba. «Место сражения»

Этот инструмент призван постоянно напоминать, что главное действие («сражение») происходит не в головном офисе, а в цехах.

Это запланированный (регулярный) или незапланированный (например, из-за проблемы) выход руководителей на производство, который позволяет увеличить вовлеченность руководства в процесс, получить информацию «из первых рук», сократить расстояние между работниками и руководителями.

Получить бесплатный доступ

🔥 Видео

Профессор Линкин о 5С: коротко, быстро и доступноСкачать

Бережливое производство: теория воплощенная на практике. Результат бережливого производства в деле.Скачать

Почему не взлетает Бережливое производство? ТОП 10 ошибок руководителей при внедрении.Скачать

Поиск и анализ потерь на производстве. Примеры применения Бережливого производстваСкачать

7 ошибок в управлении изменениями. Бережливое производствоСкачать

Построение производственной системы на основе внедрения бережливого производстваСкачать

Построение производственной системы на основе внедрения бережливого производстваСкачать

Методы производственного анализа. Бережливое производствоСкачать

Мифы о бережливом производстве Управление изменениямиСкачать

7 ошибок в управлении изменениями. Бережливое производство. ЛидерствоСкачать

2. Бережливое производство (Lean Production). Концепция, принципы и основные идеиСкачать

Ключевая схема управления потоком создания ценности и дом TPS. Основы Бережливого производства.Скачать

Бережливое производство. 8 видов потерьСкачать

Бережливое производство для тех, кто не в теме.Скачать

5 Почему. Бережливое производство. Управление изменениями.Скачать

Ошибки при разработке операционной стратегии Бережливое производство. Управоение изменениями.Скачать

Основы Бережливого производстваСкачать